Maquinaria

CAISA dispone de la siguiente maquinaria para realizar todos sus trabajos. La maquinaria necesaria para completar las distintas fases de proceso, se detalla a continuación y se muestran las características principales de cada una.

- Máquina de cilindrar

- Máquina plegadora

- Torno

- Curvadora Tejero

- Punzadora Geka 55

- Máquina de plasma

- Equipos de soldadura

- Otros

-

MÁQUINA DE CILINDRAR:

Precurvado de chapa de 22mm - Curvado de chapa de 15mm

Precurvado de chapa de 22mm - Curvado de chapa de 15mmEl cilindrado de chapa es un procedimiento para curvar o enrollar la chapa metálica mediante fuerza mecánica o hidráulica, hasta lograr el radio requerido sin necesidad de someter a elevación de temperaturas el material.

El rodillo superior por encima de los dos rodillos inferiores hace que utilice el aceite hidráulico en el cilindro para que actúe en el pistón y realice un levantamiento vertical.

El último engranaje del redactor maneja los engranajes del rodillo inferior para girar, lo cual proporciona torsión a la placa. La estructura principal de esta máquina hidráulica de tres rodillos incluye:

- Rodillo superior

- Rodillo inferior

- Dispositivo principal de transmisión

- Dispositivo de inclinación y chasis

El curvado o enrollado de la chapa puede ser hecho sin dificultades en casi toda la longitud de la chapa (o ancho); pero algunos centímetros desde los bordes hacia el centro de la chapa no goza completamente de ese “cilindrado”. A esta limitación se la conoce como el “Pre-curvado” (Pre-bending; por su nombre en Inglés) o curvado de los bordes, es decir un plegado hecho con la fuerza del rodillo lateral.

El Pre-curvado es generado debido a la distancia existente entre los 3 rodillos de amarre, y son los centímetros de chapa que mide desde su punto de amarre entre los rodillos y el punto de apoyo en el rodillo lateral y sucede obligatoriamente en los dos bordes de la chapa, o sea antes y después de ser pasada en toda su longitud y que llegan sus bordes al contacto con los rodillos.

En esta posición los bordes no pueden ser cilindrados y deben ser curvados solo por la fuerza del desplazamiento del rodillo lateral, que se eleva prensando y curvando ese borde o sección de chapa, lo cual logra un radio normalmente inferior al buscado. Algunas veces el operador de la máquina los deja sin procesarlos, dejándolos rectos para después cortarlos y desecharlos; en otras ocasiones, los curva en una máquina plegadora en forma progresiva por secciones. Como el rodillo lateral cuando sube curvando el borde de la chapa, realiza una operación de “prensado” y no de cilindrado, la capacidad nominal de la máquina es disminuida.

Desde hace décadas este método se usa para conseguir la forma curva de las chapas que son aporte en la construcción de infinidad de elementos entre los cuales destacan: silos, tanques petroleros y de agua, calderas, intercambiadores de calor, y otros equipos para obras civiles.

-

MÁQUINA PLEGADORA:

240Tn de plegado de chapa hasta 20mm (1m)

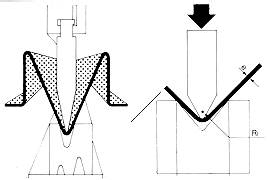

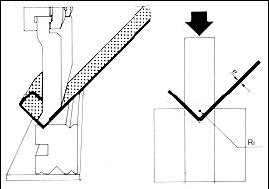

240Tn de plegado de chapa hasta 20mm (1m)Las plegadoras son máquinas tipo prensa utilizadas para el trabajo en frío de metales en hojas, generalmente chapa. Plegar (doblar) es el proceso de poner una chapa entre un punzón y una matriz y someter esa chapa a una fuerza mediante la máquina, de tal forma que la chapa se dobla con un radio constante. Con el plegado, aportamos rigidez a pieza y conseguimos una geometría tridimensional evitando soldadura.

El espesor de las chapas a plegar suele ser de 0,5 a 20 mm y su longitud desde unos centímetros hasta varios metros.

En este proceso se distinguen básicamente dos tipos de trabajos:

-

Plegado al aire:

Este plegado se caracteriza porque el punzón no lleva la chapa hasta el fondo de la matriz, y deja un ángulo de plegado. Generalmente se utiliza para chapas de espesores superiores a 2 mm.

Este plegado se caracteriza porque el punzón no lleva la chapa hasta el fondo de la matriz, y deja un ángulo de plegado. Generalmente se utiliza para chapas de espesores superiores a 2 mm. -

Plegado a fondo:

En este, el punzón lleva a la chapa hasta el fondo de la matriz. Se utiliza en chapas de espesor inferiores a 2 mm. El método de trabajo consiste en:

En este, el punzón lleva a la chapa hasta el fondo de la matriz. Se utiliza en chapas de espesor inferiores a 2 mm. El método de trabajo consiste en:- Situar la pieza apoyada sobre los topes traseros, en la zona de plegado.

- Accionar el sistema de mando (pedal, barra, botón).

- Sujetar la pieza acompañándola en su movimiento de elevación en el plegado.

- Extracción de la pieza plegada

Además de los trabajos básicos mencionados, estas máquinas se pueden utilizar asimismo para trabajos de conformado y punzonado.

Aunque se dispone normalmente de topes y consolas que facilitan el trabajo al operario a la hora de posicionar la pieza, es cierto también que el operario generalmente está obligado a sujetar la chapa durante el plegado para evitar su caída. Según sean las dimensiones de la chapa, la operación puede requerir la presencia de dos operarios.

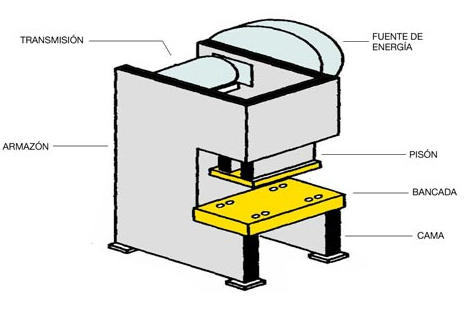

Los elementos principales que componen una Maquina Plegadora y se observan en la figura son:

- El Armazón es la construcción física de la máquina.

- La Bancada o placa transversal es una pieza de fundición sobre la que se apoya la máquina. En su parte superior contiene la mesa de trabajo sobre la que se apoyan las chapas a plegar, y es donde se alojan las matrices y los sistemas de centrado y posicionamiento.

- La Trancha, Pisón o tablero superior es por lo general, la parte móvil de la maquina en la cual se alojan los punzones para el plegado. Habitualmente la trancha realiza la operación mediante el desplazamiento descendente.

- La Cama o tablero inferior, es una placa metálica vertical, generalmente fija, situada en el mismo plano que la trancha, sobre la que se apoya la matriz de plegado (en ocasiones esta mesa puede ser móvil, y cuando esto ocurre la trancha es fija).

- La Transmisión es el mecanismo compuesto por los diversos engranajes y correas que se encarga de producir mediante una Fuente de Energía, la transmisión de la potencia dentro de la máquina para producir el movimiento del Pisón.

- Los Mandos para el accionamiento de la máquina pueden ser a pedal, barra o botones pulsadores; generalmente se dispone de un selector para elegir el sistema de accionamiento, en el caso de que coexistan varios de ellos.

Los principales accesorios y utillajes que utiliza la máquina plegadora son:

- Topes de regulación de carrera.

- Topes traseros de posicionamiento de material.

- Consolas y topes eclipsables.

- Dispositivos de seguridad.

- Limitadores de puesta.

- Selector de funcionamiento.

En las máquinas plegadoras hidráulicas, la operación se realiza en dos tiempos:

- Fase de acercamiento con cierre rápido de la trancha.

- Fase de trabajo correspondiente al plegado propiamente dicho a baja velocidad.

-

-

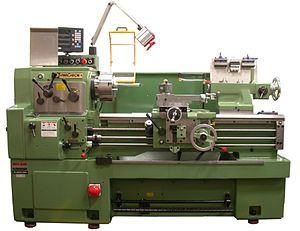

TORNO para pequeñas mecanizaciones

Máquina que permite mecanizar piezas de forma geométrica de revolución. Esta máquina opera haciendo girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza, cortando la viruta de acuerdo con las condiciones tecnológicas de mecanizado adecuadas.

La herramienta de corte va montada sobre un carro que se desplaza sobre unas guías o rieles paralelos al eje de giro de la pieza que se tornea, llamado eje Z; sobre este carro hay otro que se mueve según el eje X, en dirección radial a la pieza que se tornea, y puede haber un tercer carro llamado charriot que se puede inclinar, para hacer conos, y donde se apoya la torreta portaherramientas. Cuando el carro principal desplaza la herramienta a lo largo del eje de rotación, produce el cilindrado de la pieza, y cuando el carro transversal se desplaza de forma perpendicular al eje de simetría de la pieza se realiza la operación denominada refrentado.

-

CURVADORA TEJERO

- Curvadora de perfiles tejero modelo L-80CN

- Apriete hidráulico

- Ejes de diámetro 90 motorizados los tres

- Motor 7,5Hp a 380V

- Posicionados de rodillos inferiores digital

- Capacidad de curvado en T=80x8

- UPN=120x55

- TUBO de diámetro 90 x 3.5

- Pletina 132x132, Diámetro de 55, cuadrado 50

- Peso con accesorios 2,400kg

-

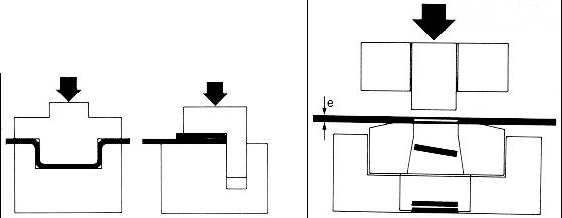

PUNZADORA GEKA 55

- Bancada técnicamente dimensionada

- Cilindro con guía suplementaria

- Vástago con sistema antigiro, fuerte y preciso

- Centraje progresivo del punzón

- Cambio rápido del punzón

- Protecciones de seguridad

- Gran espacio libre, para el montaje de equipos especiales

- Excelente velocidad de trabajo

- Gran variedad de equipos opcionales, estándar y especiales, para la realización de una amplia gama de trabajos

- Gama de punzonadoras desde 50 Tn a 220 Tn con escotes de punzonado entre 130 mm. Y 800mm

- Potencia punzonado 550KN

- Capacidad máxima diámetro 40 x 10mm

- Escote: 750mm

-

MÁQUINA DE PLASMA con chapa de 15mm

Los equipos para corte plasma manual son en la actualidad una herramienta indispensable para la industria en general. Son de gran utilidad en tareas de fabricación y mantenimiento para el corte de metales, acero inoxidable, acero al carbón, y aluminio entre otros.

Una de sus características es la portabilidad del equipo, que debido a su bajo peso facilita tanto el uso en las propias instalaciones, como la utilización en obra. Por otro lado, la mayoría de estos equipos también admiten la colocación de una torcha para cortes mecanizados, es decir, son aptos para ser instalados sobre dispositivos de avance automático tales como pantógrafos, carros de avance, máquinas cortadoras de caños, robots, etc.

El proceso de cortar por arco es un proceso donde un arco abierto, similar a lo que ocurre en soldadura TIG, puede ser contraído pasándolo a través de una boquilla pequeña, u orificio, del electrodo a la pieza de trabajo. El gas que se usa es típicamente aire y se combina con la corriente eléctrica para crear un arco plasma de alta temperatura. Cuando se lo pone en contacto con un material que conduce electricidad, el arco pasa a través del metal, derritiendo un área delgada. La fuerza del arco empuja el metal derretido a través de la pieza de trabajo y corta el material.

Es importante destacar el ciclo de trabajo de la máquina como el número de minutos dentro de un periodo de 10, en el cual la máquina de soldar opera a su capacidad nominal. Por ejemplo, una máquina de 300 amperios al 60% de ciclo de trabajo podría operar a 300 amperios durante 6 minutos y entonces tiene que enfriarse, por medio de su ventilador, durante 4 minutos.

El corte por plasma supone numerosas ventajas sobre los otros procesos de corte. Aunque hay métodos de corte más comunes, este proceso de plasma:

- Corta más rápidamente.

- No requiere un ciclo de precalentamiento lo cual ahorra tiempo y es más conveniente.

- Produce un ancho más preciso de sangría (anchura del corte), excelente cuando lo que importa es la precisión.

- Tiene una zona afectada por calor más pequeña, lo cual previene que el área alrededor del corte se tuerza o que se dañe la pintura.

Además, algunos otros procesos no pueden cortar acero inoxidable o aluminio, mientras que el proceso por plasma puede cortar CUALQUIER tipo de metal que conduce eléctricamente, incluyendo latón, cobre, titanio, y galvanizado. El corte por plasma es rápido, limpio, y deja un filo recto. También es un método de corte que cuesta menos y es más conveniente para cortar comparado a otros procesos, ya que el aire comprimido proveniente de compresores portátiles o del taller, está disponible en la mayoría de las aplicaciones.

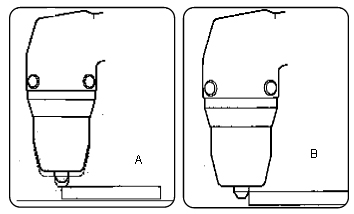

La corriente de salida que necesita una máquina de cortar de plasma depende primordialmente en el espesor y tipo de material que se necesita cortar. La velocidad de corte hace una significante diferencia en tiempo de producción y comodidad del operario. A la hora de iniciar el corte, este se debe hacer como se indica en la figura A, evitando hacerlo como se indica en la figura B, y manteniendo la antorcha vertical durante el proceso.

Una vez completado y después de haber soltado el pulsador, el aire continuará saliendo de la antorcha durante unos segundos para permitir que la antorcha se enfríe. No es conveniente apagar el aparato antes de que acabe este tiempo.

El electrodo deberá ser sustituido cuando presente en su parte anterior una cavidad de aproximadamente 1 mm. Así mismo, la tobera deberá ser sustituida cuando el orificio ya no sea regular y la capacidad de corte haya disminuido.

Para el correcto funcionamiento, se debe asegurar siempre que el arco penetre completamente en la pieza a cortar y que no tenga nunca una inclinación en el sentido de avance, superior a 10-15º. Cuando el arco no penetra las escorias de metal fundido obstruyen la tobera. Si el aire de la instalación contiene humedad y aceite en cantidad notable, conviene utilizar un filtro secador para evitar una excesiva oxidación y desgaste de las partes de consumo, el daño a la antorcha y que se reduzcan la velocidad y la calidad del corte.

A modo de ejemplo, en la tabla de corte siguiente se observan los valores para distintos materiales.

MATERIAL ESPESOR CORRIENTE MÁXIMA VELOCIDAD DE CORTE (pulg) (mm) (amps) (ppm) (mm/min) ACERO AL CARBONO 18 calibre 1,3 30 3.94 10007 10 calibre 3,4 30 87 2210 2/6 4,8 30 52 1321 1/4 6,4 30 33 838 2/6 9,5 30 15 381 ALUMINIO 18 calibre 1,3 30 3.99 10135 10 calibre 3,4 30 78 1981 1/4 6,4 30 26 660 2/6 9,5 30 11 279 ACERO INOXIDABLE 18 calibre 1,3 30 2.21 5613 10 calibre 3,4 30 55 1397 1/4 6,4 30 24 610 2/6 9,5 30 11 279 El corte por plasma produce humos y gases que pueden ser peligrosos para la salud. Se requiere una buena ventilación y vestuario apropiado para evitar estos problemas.

-

EQUIPOS DE SOLDADURA:

Los equipos que CAISA dispone actualmente son:

-

Soldadura TIG

(con gas argón). La máquina suelda con tungsteno mediante varilla de aportación utilizando gas argón para evitar la oxidación de la soldadura, al mismo tiempo que la máquina lleva un transformador con puente rectificador en corriente continua. -

Soldadura por ELECTRODO RECUBIERTO

. Se caracteriza por la creación y mantenimiento de un arco eléctrico entre la varilla metálica (electrodo) y la pieza a soldar. El electrodo recubierto está constituido por la varilla metálica recubierta de un revestimiento de sustancias no metálicas, en función de las características que se requieran en el uso. El revestimiento utilizado en CAISA es básico y rutílico. Para realizar una soldadura por arco eléctrico se induce una diferencia de potencial entre el electrodo y la pieza a soldar, con lo cual se ioniza el aire entre ellos y pasa a ser conductor, de modo que se cierra el circuito. El calor del arco funde parcialmente el material de base y funde el material de aporte, el cual se deposita y crea el cordón de soldadura. La soldadura por arco eléctrico es utilizada comúnmente debido a la facilidad de transporte del equipo. -

Soldadura MIG-MAG

. Es un proceso de soldadura por arco bajo gas protector con electrodo consumible, en el cual el arco se produce mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando este protegido de la atmósfera circundante por un gas inerte (soldadura MIG) o por un gas activo (soldadura MAG). Es un proceso versátil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones. Es muy utilizado en espesores pequeños y medios en estructuras de acero y aleaciones de aluminio, especialmente donde se requiere un gran trabajo manual.

-

OTROS

- CARRETILLA ELEVADORA - De 1800kg eléctrico y ATEX.

- CIZALLA - Para corte de hasta 10mm de espesor a una longitud de 3m.

- POSICIONADORES DE SOLDADURA - De hasta 2000kg y diámetro 1m.

- PUENTES GRÚA - Dos unidades de 10Tm. Altura bajo puente de 6m.

- TALADRADORAS - De chapa y portátiles. Radial para broca de 80mm.

- TRONZADORAS

- VIRADORES - Hasta un diámetro de 4.200mm.