Maquinària

CAISA disposa de la següent maquinària per a realitzar tots els seus treballs. La maquinària necessària per a completar les diferents fases del procés, es detalla a continuació i es mostren les característiques principals de cada una d'elles.

- Màquina de cilindrar

- Màquina plegadora

- Torn

- Corbadora Tejero

- Punxadora Geka 55

- Màquina de plasma

- Equips de soldadura

- Altres

-

MÀQUINA DE CILINDRAR:

Precorbat de xapa de 22mm - Corbat de xapa de 15mm

Precorbat de xapa de 22mm - Corbat de xapa de 15mmEl cilindrat de xapa és un procediment per corbar o enrotllar la xapa metàl·lica mitjançant força mecànica o hidràulica, fins a aconseguir el radi requerit sense necessitat de sotmetre a elevació de temperatures el material.

El corró superior per sobre dels dos corrons inferiors fa que utilitzi l'oli hidràulic en el cilindre perquè actuï en el pistó i realitzi un aixecament vertical.

L'últim engranatge del redactor maneja els engranatges del corró inferior per girar, la qual cosa proporciona torsió a la placa. L'estructura principal d'aquesta màquina hidràulica de tres corrons inclou:

- Corró superior

- Corró inferior

- Dispositiu principal de transmissió

- Dispositiu d'inclinació i xasis

El corbat o enrotllat de la xapa pot ser fet sense dificultats en gairebé tota la longitud de la xapa (o ample); però alguns centímetres des de les vores cap al centre de la xapa no gaudeix completament d'aquest “cilindrat”. A aquesta limitació se la coneix com el “Pre-corbat” (Pre-bending; pel seu nom en Inglés) o corbat de les vores, és a dir un plegat fet amb la força del corró lateral.

El pre-corbat és generat a causa de la distància existent entre els 3 corrons d'amarrament, i són els centímetres de xapa que mesura des del seu punt d'amarrament entre els corrons i el punt de recolzament en el corró lateral i succeeix obligatòriament en les dues vores de la xapa, o sigui abans i després de ser passada en tota la seva longitud i que arriben les seves vores al contacte amb els corrons.

En aquesta posició les vores no poden ser cilindrats i han de ser corbades solament per la força del desplaçament del corró lateral, que s'eleva premsant i corbant aquesta vora o secció de xapa, la qual cosa aconsegueix un radi normalment inferior al buscat. Algunes vegades l'operador de la màquina els deixa sense processar-los, deixant-los rectes per després tallar-los i rebutjar-los; en altres ocasions, els corba en una màquina plegadora en forma progressiva per seccions. Com que el corró lateral quan puja corbant la vora de la xapa, realitza una operació de “premsatge” i no de cilindrat, la capacitat nominal de la màquina és disminuïda.

En aquesta posició les vores no poden ser cilindrats i han de ser corbades solament per la força del desplaçament del corró lateral, que s'eleva premsant i corbant aquesta vora o secció de xapa, la qual cosa aconsegueix un radi normalment inferior al buscat. Algunes vegades l'operador de la màquina els deixa sense processar-los, deixant-los rectes per després tallar-los i rebutjar-los; en altres ocasions, els corba en una màquina plegadora en forma progressiva per seccions. Com que el corró lateral quan puja corbant la vora de la xapa, realitza una operació de “premsatge” i no de cilindrat, la capacitat nominal de la màquina és disminuïda.Des de fa dècades aquest mètode s'utilitza per aconseguir la forma corba de les xapes que són suport a la construcció en infinitat d'elements entre els quals destaquen: sitges, tancs petroliers i d'aigua, calderes, bescanviadors de calor, i altres equips per a obres civils.

-

MÀQUINA PLEGADORA:

240Tn de plegat de xapa fins a 20mm (1m)

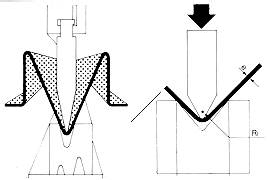

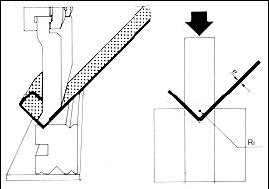

240Tn de plegat de xapa fins a 20mm (1m)Les plegadores són màquines tipus premsa utilitzades pel treball en fred de metalls en fulles, generalment xapa. Plegar (doblegar) és el procés de posar una xapa entre un punxó i una matriu i sotmetre aquesta xapa a una força mitjançant una màquina, de tal manera que la xapa es doblega amb un radi constant. Amb el plegat, aportem rigidesa a la peça i aconseguim una geometria tridimensional evitant soldar.

L'espessor de les xapes a plegar sol ser d'entre 0,5 a 20 mm i la seva longitud des d'uns centímetres a varis centímetres.

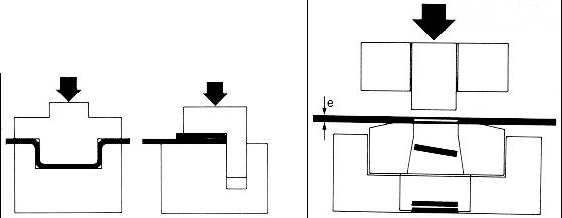

En aquest procés es distingueixen bàsicament dos tipus de treballs:

-

Plegat a l'aire:

Aquest plegat es caracteritza perquè el punxó generalment no porta xapa fins al fons de la matriu i deixa un angle de plegat. Generalment s'utilitza per a xapes d'espessors superiors a 2mm.

Aquest plegat es caracteritza perquè el punxó generalment no porta xapa fins al fons de la matriu i deixa un angle de plegat. Generalment s'utilitza per a xapes d'espessors superiors a 2mm. -

Plegat a fons:

En aquest, el punxó porta a la xapa fins al fons de la matriu. S'utilitza en xapes d'espessor inferior a 2 mm. El mètode de treball consisteix en:

En aquest, el punxó porta a la xapa fins al fons de la matriu. S'utilitza en xapes d'espessor inferior a 2 mm. El mètode de treball consisteix en:- Situar la peça recolzada sobre els topalls posteriors, a la zona de plegat.

- Accionar el sistema de comandament (pedal, barra, botó).

- Subjectar la peça acompanyant-la en el seu moviment d'elevació en el plegat.

- Extracció de la peça plegada

A més dels treballs bàsics mencionats, aquestes màquines es poden utilitzar tanmateix per a treballs de conformat i punxat.

Encara que normalment es disposa de topalls i consoles que faciliten el treball a l'operari a l'hora de posicionar la peça, és cert que l'operari generalment està obligat a subjectar la xapa durant el plegat per evitar la seva caiguda. Segons siguin les dimensions de la xapa, la operació pot requerir la presència de dos operaris.

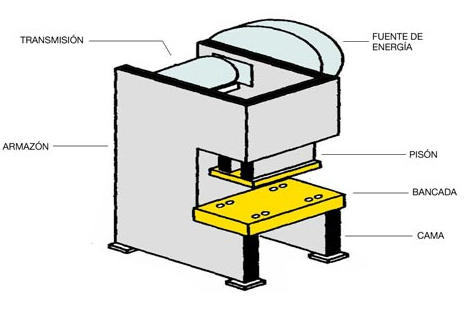

Els elements principals que componen una màquina plegadora i que s'observen a la figura son:

- L'armadura és la construcció física de la màquina.

- La Bancada o placa transversal és una peça de fundició sobre la que es recolza la màquina. A la part superior conté la taula de treball sobre la qual es recolzen les xapes, i és des d'on s'allotgen les matrius i els sistemes de centrat i posicionament.

- La "Trancha", "Pisón" o tauler superior és en general, la part mòbil de la màquina a la qual s'allotgen els punxons pel plegat. Habitualment la "trancha" realitza la operació mitjançant el desplaçament descendent.

- El Llit o tauler inferior, és una placa metàl·lica vertical, generalment fixa, situada a la mateixa alçada que la "trancha", sobre la que es recolza la matriu de plegat (en ocasions aquesta taula pot ser mòbil, i quan és així la "trancha" es fixa).

- La Transmissió és el mecanisme compost pels diversos engrenatges i corretges que s'encarrega de produir mitjançant una Font d'Energia, la transmissió de la potència per a produir el moviment del pistó.

- Els Comandaments per l'accionament de la màquina poden ser amb pedal, barra o botons pulsadors; generalment es disposa d'un selectpr per escollir el sistema d'accionament, en el cas que existeixin varis d'ells.

Els principals accessoris i utillatges que utiliza la màquina plegadora son:

- Topalls de regulació de carrera.

- Topalls posteriors de posicionament de material.

- Consoles i topalls eclipsables.

- Dispositius de seguretat.

- Limitadors de posada.

- Selector de funcionament.

A les màquines plegadores hidràuliques, la operació es realitza en dos temps:

- Fase d'apropament amb tancament ràpid de la "trancha".

- Fase de treball corresponent al plegat pròpiament dit a baixa velocitat.

-

-

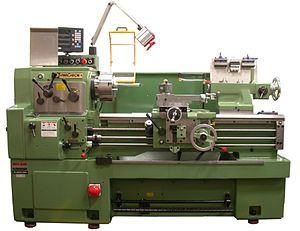

TORN per a petites mecanitzacions

Màquina que permet mecanitzar peces de forma geomètrica de revolució. Aquesta màquina opera fent girar la peça a mecanitzar (subjectada al capçal o fixada entre els punts de centratge) mentre una o diverses eines de tall són empeses en un moviment regulat d'avançament contra la superfície de la peça, tallant la viruta d'acord amb les condicions tecnològiques de mecanitzat adequades.

L'eina de tall va muntada sobre un carro que es desplaça sobre unes guies o riells paral·leles a l'eix de gir de la peça que es torneja, anomenat eix Z; sobre aquest carro hi ha un altre que es mou segons l'eix X, en direcció radial a la peça que es torneja, i pot haver-hi un tercer carro anomenat “charriot” que es pot inclinar, per fer cons, i on es recolza la torreta portaeines. Quan el carro principal desplaça l'eina al llarg de l'eix de rotació, produeix el cilindrat de la peça, i quan el carro transversal es desplaça de forma perpendicular a l'eix de simetria de la peça es realitza l'operació denominada refrentat.

-

CORBADORA TEJERO

- Corbadora de perfils tejero model L-80CN

- Estretor hidràulic

- Eixos de diàmetre 90 motoriztats els tres

- Motor 7,5Hp a 380V

- Posicionats de corrons inferiors digitals

- Capacitat de corbat en T=80x8

- UPN=120x55

- TUB de diàmetre 90 x 3.5

- Pletina 132x132, Diàmetre de 55, quadrat 50

- Pes amb accessoris 2,400kg

-

PUNXADORA GEKA 55

- Bancada tècnicament dimensionada

- Cilindre amb guies suplementària

- Plançó amb sistema antigir, fort i precís

- Centratge progressiu del punxó

- Canvi ràpid del punxó

- Proteccions de seguretat

- Gran espai lliure, pel muntatge d'equips especials

- Excel·lent velocitat de treball

- Gran varietet d'equips opcionals, estandard i especials, per a la realització d'una àmplia gamma de treballs

- Gamma de punxadores des de 50 Tn a 220 Tn amb escots de punxat entre 130 mm i 800mm

- Potència punxat 550KN

- Capacitat màxima diàmetre 40 x 10mm

- Escot: 750mm

-

MÀQUINA DE PLASMA amb xapa de 15mm

Els equips pel tall de plasma manual son a l'actualitat una eina indispensable per la indústria en general. Son de gran utilitat en tasques de fabricació i manteniment per al tall de metalls, acer inoxidable, acer al carbó i alumini entre d'altres.

Una de les seves característiques és la portabilitat de l'equip, que a causa del seu baix pes facilita tant l'ús en les pròpies instal·lacions, com la seva utilització a l'obra. D'altra banda, la majoria d'aquests equips també admeten la col·locació d'una torxa per a talls mecanitzats, és a dir, són aptes per ser instal·lats sobre dispositius d'avanç automàtic tals com pantògrafs, carros d'avanç, màquines talladores de canelles, robots, etc.

El procés de tallar per arc és un procés on un arc obert, similar al que ocorre en soldadura TIG, pot ser contret passant-ho a través d'un filtre petit, o orifici, de l'elèctrode a la peça de treball. El gas que s'usa és típicament aire i es combina amb el corrent elèctric per crear un arc plasma d'alta temperatura. Quan es posa en contacte amb un material que condueix electricitat, l'arc passa a través del metall, fonent un àrea prima. La força de l'arc empeny el metall fos a través de la peça de treball i talla el material.

És important destacar el cicle de treball de la màquina com el nombre de minuts dins d'un període de 10, en el qual la màquina de soldar opera a la seva capacitat nominal. Per exemple, una màquina de 300 ampers al 60% de cicle de treball podria operar a 300 ampers durant 6 minuts i llavors ha de refredar-se, per mitjà del seu ventilador, durant 4 minuts.

El tall per plasma suposa nombrosos avantatges sobre els altres processos de tall. Encara que hi ha mètodes de tall més comuns, aquest procés de plasma:

- Talla més ràpidament.

- No requereix un cicle de precalentament el qual estalvia temps i és el més convenient.

- Produeix un ample més precís de sangria (amplada del tall), excel·lent quan el que importa és la precisió.

- Te una zona afectada pel calor més petita, la qual prevé que l'àre al costat del tall es torci o que es faci malbé la pintura.

A més, altres processos no poden tallar inoxidable o alumini, mentre que el procés per plasma talla QUALSEVOL tipus de metall que condueixi eléctricament, incluint llautó, coure, titani i galvanitzat. El tall per plasma és ràpid, net i deixa un fil recte. També és un mètode de tall que costa menys i és més convenient per tallar comparat amb altres processos ja que l'aire comprimit provinent de compressors portàtils o del taller, està disponible en la majoria de les apliacions.

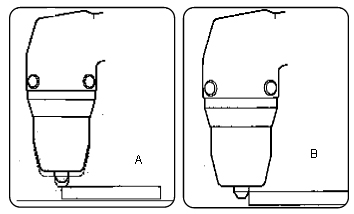

La corrent de sortida que necessita una màquina de tallar de plasma depèn primordialment en l'espessor i tipus de material que es necessita tallar. La velocitat de tall fa una significant diferència en temps de producció i comoditat de l'operari. A l'hora d'iniciar el tall, aquest s'ha de fer com s'indica en la figura A, evitant fer-ho com s'indica en la figura B, i mantenint la torxa vertical durant el procés.

Una vegada completat i després d'haver deixat anar el polsador, l'aire continuarà sortint de la torxa durant uns segons per permetre que la torxa es refredi. No és convenient apagar l'aparell abans que acabi aquest temps.

L'electrode haurà de ser substituït quan presenti en la seva part anterior una cavitat d'aproximadament 1 mm. Així mateix, la tovera haurà de ser substituïda quan l'orifici ja no sigui regular i la capacitat de tall hagi disminuït.

Per al correcte funcionament, s'ha d'assegurar sempre que l'arc penetri completament en la peça a tallar i que no tingui mai una inclinació en el sentit d'avanç, superior a 10-15º. Quan l'arc no penetra les escòries de metall fos obstrueixen la tovera. Si l'aire de la instal·lació conté humitat i oli en quantitat notable, convé utilitzar un filtre assecador per evitar una excessiva oxidació i desgast de les parts de consum, el dany a la torxa i que es redueixi la velocitat i la qualitat del tall.A mode d'exemple, a la taula de tall següent s'observen els valors per a diferents materials.

MATERIAL ESPESSOR CORRENT MÀXIMA VELOCITAT DE TALL (pulzades) (mm) (amps) (ppm) (mm/min) ACER AL CARBÓ 18 calibre 1,3 30 3.94 10007 10 calibre 3,4 30 87 2210 2/6 4,8 30 52 1321 1/4 6,4 30 33 838 2/6 9,5 30 15 381 ALUMINI 18 calibre 1,3 30 3.99 10135 10 calibre 3,4 30 78 1981 1/4 6,4 30 26 660 2/6 9,5 30 11 279 ACER INOXIDABLE 18 calibre 1,3 30 2.21 5613 10 calibre 3,4 30 55 1397 1/4 6,4 30 24 610 2/6 9,5 30 11 279 El tall per plasma produeix fums i gasos que poden ser perillossos per a la salut. Es requereix una bona ventilació i vestuari apropiat per evitar aquests problemes.

-

EQUIPS DE SOLDADURA:

Els equips que CAISA disposa actualment son:

-

Soldadura TIG

(amb gas argón). La màquina solda amb tungstè mitjançant vareta d'aportació utilitzant gas argón per evitar l'oxidació de la soldadura, al mateix temps que la màquina porta un transformador amb pont rectificador en corrent continu. - Soldadura per ELECTRODE RECOBERT

- Es caracteritza per la creació i manteniment d'un arc elèctric entre la vareta metàl·lica (electrode) i la peça a soldar. L'electrode recobert està constituït per la vareta metàl·lica recoberta d'un revestiment de substàncies no metàl·liques, en funció de les característiques que es requereixin en l'ús. El revestiment utilitzat a CAISA és bàsic i rutílic. Per a realitzar una soldadura per arc elèctric s'indueix una diferència de potencial entre l'electrode i la peça a soldar, amb la qual cosa s'ionitza l'aire entre ells i pasa a ser conductor, de manera que es tanca el circuit. La calor de l'arc fon parcialment el material de base i fon el material d'aportació, el qual es diposita i crea el cordó de soldadura. La soldadura per arc elèctric és utilitzada habitualment a causa de la facilitat de transport de l'equip.

-

Soldadura MIG-MAG

És un procés de soldadura per arc baix gas protector amb electrode consumible, en el qual l'arc es produeix mitjançant un electrode format per un fil continu i les peces a unir, quedant aquest protegit de l'atmosfera circumdant per un gas inert (soldadura MIG) o per un gas actiu (soldadura MAG). És un procés versàtil, podent dipositar el metall a una gran velocitat i en totes les posicions. És molt utilitzat en espessors petits i mitjans en estructures d'acer i aliatges d'alumini, especialment on es requereix un gran treball manual.

-

ALTRES

CARRETILLA ELEVADORA - De 1800kg elèctric i ATEX.

CISALLA - Per al tall de fins a 10mm de gruix a una llargada de 3m.

POSICIONADORS DE SOLDADURA - Fins a 2000kg i un diàmetre d'1m.

PONTS GRUA - Dos unitats de 10Tm. Alçada sota el pont de 6m.

TALADRADORES - De xapa i portàtils. Radial per broca de 80mm.

TROSSEJADORES

VIRADORS - Fins a un diàmetre de 4.200mm.