Productos especiales

CAISA desarrolla 2 procesos muy diferenciados de lo que es la fabricación de recipientes y depósitos a presión:

-

SISTEMA DE SECADO DE FANGOS MEDIANTE TECNOLOGÍA CLAV

EL SISTEMA

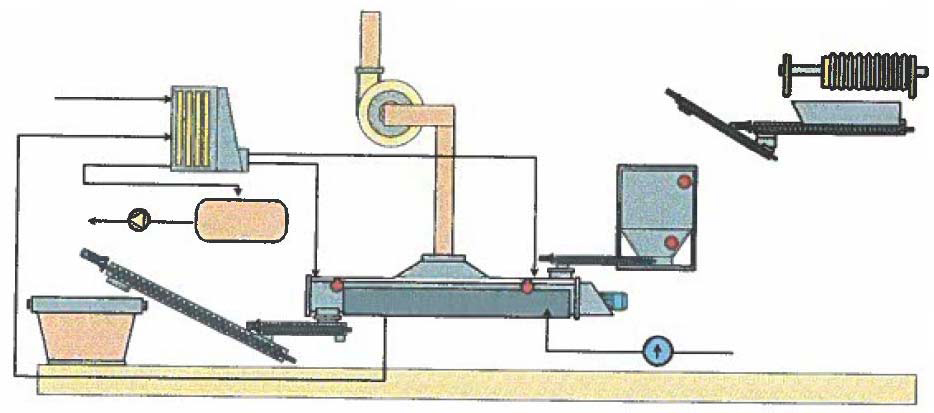

La tecnología CLAV es un sistema térmico indirecto de secado a baja velocidad, diseñado para la deshidratación térmica en continuo (aunque también útil en alterno) de fangos húmedos, con el fin de disminuir la masa final destinada a vertedero, reduciendo (y llegando a eliminar si es menester) la generación de lixiviados y por consiguiente, se reducen los costes de eliminación del residuo resultante.

Su uso fue inicialmente para lodos de depuradora físico-química, biológica o mixta y con una implantación inicial para industrias textiles, papeleras, químicas, metalúrgicas, alimentarias, farmacéuticas, tenerías, mataderos, recuperadores de residuos y depuradoras urbanas. Se ha visto con el tiempo la versatilidad de este sistema y se ha extendido al secado de cualquier material susceptible de ser deshidratado, partiendo de un producto húmedo con morfología lodosa o bien de pasta compacta que al ser deshidratada mediante este sistema se convierte en gravilla o polvo.

El secador térmico con tecnología CLAV deshidrata productos con humedades iniciales del 90-65% llevándolos a humedades inferiores al 25%, pudiendo llegar al 2-3% de humedad si es necesario, depende de cada producto y de la humedad final que requiera su tratamiento.

CARACTERÍSTICAS TÉCNICAS

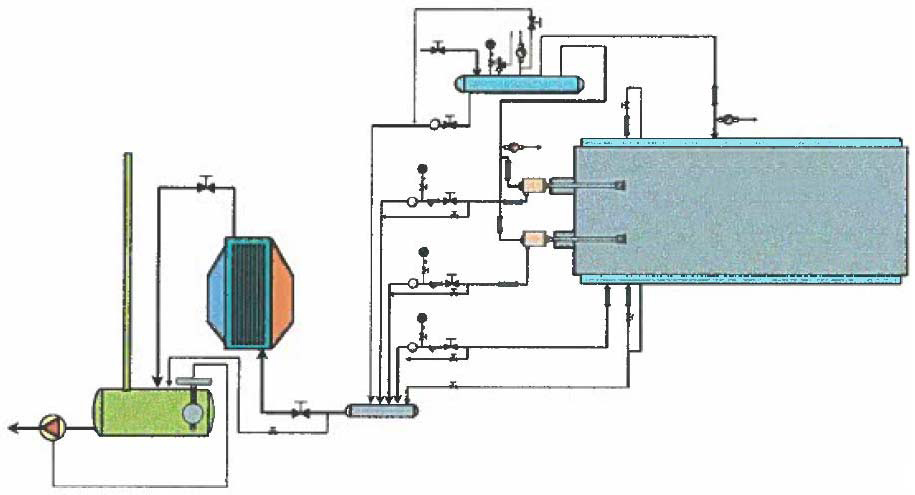

EL MEDIO DE APORTE DE CALOR Como medio térmico de aportación de calor el sistema desarrollado puede utilizar vapor de agua a presión, aceite térmico o bien agua sobrecalentada. Cualquiera de estos medios no entra en contacto con el producto a deshidratar, el medio no excede de los 170ºC y se mantiene una temperatura del producto a deshidratar entre los 95 y 105ºC. La ventaja de esta baja temperatura es la ausencia de emisiones a la atmosfera con relación a la producida a mayores temperaturas.

El principio de funcionamiento es la combinación de un efectivo medio de transporte con la transmisión del calor cedido por el medio térmico. Siendo la gran ventaja que se aprovecha al máximo la entalpía latente del medio térmico y el consumo del medio térmico es acotado y conocido. Este tipo de secador mediante tecnología CLAV es un recipiente a presión homologado en los servicios de Seguridad Industrial y calculado según código AD-MERKBLÄTER para acero al carbono St37.2, siendo su construcción realizada por CAISA Constructora Auxiliar de Ingeniería, fabricante homologado para Aparatos a Presión; los procedimientos de soldadura, así como los soldadores, están igualmente homologados.

EL MEDIO DE TRANSPORTE

Interiormente el secador dispone un transportador especialmente diseñado para el avance de productos pastosos, además el diseño es tal que a medida que el producto va perdiendo agua es troceado.

El dimensionado del transportador se optimiza para garantizar el correcto avance del producto dado que la humedad y las características reológicas del producto son variables en el seno del secador. Como resultado, el secador combina óptimamente el sistema de avance con el intercambio térmico, de modo que el mismo circuito de intercambio térmico es parte constitutiva del sistema de avance. El medio térmico circula por el interior del medio de transporte convirtiendo sus superficies en zonas de intercambio de calor además de la carcasa que también actúa como superficie de intercambio de calor, en el caso que el medio térmico sea vapor se diseña una purga para evacuar los posibles condensados del medio térmico. El producto a secar entra en el secador mediante una tolva de recogida con un sinfín en el fondo que introduce el material en el interior del secador, convirtiendo un aporte alterno a un aporte continuo en el interior del secador. Para el transporte interno en el secador se usan motores que generan una velocidad de rotación cualitativamente baja (del orden de 1 r.p.m.) pero con un elevado par. Esto supone generar una ventajas tales como mayor tiempo de intercambio térmico, fuerza de transporte y bajo consumo eléctrico de los motores. DISPOSICIONES GENERALES Complementariamente, y en muchos casos absolutamente necesario, el secador dispone de un aspirador para los vapores formados de la deshidratación del producto que los lleva a un filtro de carbono o un scrubber ( según sean las características de los vapores) antes de soltarlos a la atmosfera, garantizando así una mínima afección medioambiental en la zona del secador, en cada caso deberá estudiarse y aplicarse el sistema más adecuado teniendo en cuenta posibles sólidos, vapores, contaminantes o malos olores.

El consumo de energía efectivo horario es del orden del 90% de la potencia instalada. Caso que el secado del producto requiera más de un módulo la potencia eléctrica estará condicionada por la dimensión final del secador o bien por el número de módulos que lo compongan.

El equipo debe conectarse a la línea general de medio térmico de la planta (empresa) o en su defecto (si no la hay) se instalará un pequeña caldera de gas, gas-oil o biomasa para alimentar el sistema de secado. Las tuberías serán de entrada y salida. El material de construcción será acorde al producto a deshidratar , normalmente acero al carbono y las partes especialmente sensibles en acero inoxidable. Todo y con ello si las características del producto a deshidratar son especialmente corrosivas la construcción seria en materiales más resistentes a la corrosión. Todo el sistema de secado se controla mediante un armario eléctrico con cuadro de control, maniobra y protecciones que se ubica adyacente al secador.

El equipo debe conectarse a la línea general de medio térmico de la planta (empresa) o en su defecto (si no la hay) se instalará un pequeña caldera de gas, gas-oil o biomasa para alimentar el sistema de secado. Las tuberías serán de entrada y salida. El material de construcción será acorde al producto a deshidratar , normalmente acero al carbono y las partes especialmente sensibles en acero inoxidable. Todo y con ello si las características del producto a deshidratar son especialmente corrosivas la construcción seria en materiales más resistentes a la corrosión. Todo el sistema de secado se controla mediante un armario eléctrico con cuadro de control, maniobra y protecciones que se ubica adyacente al secador.

-

EQUIPO DE RECOJIDA DE AGUAS DE SENTINA Y AGUAS RESIDUALES

PROPUESTA TÉCNICA

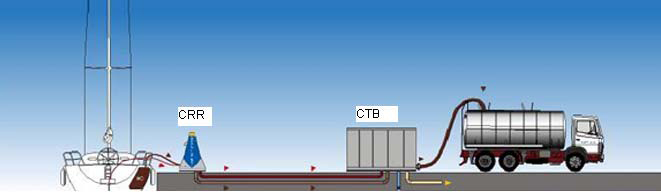

Para dar servicio a todos los usuarios del nuevo puerto en cuanto a la recogida de aguas de sentina y aguas grises se refiere se ha diseñado un sistema de recogida que funciona mediante una red de vacío, es decir, que las aguas de sentina y las aguas grises son succionadas de los yates mediante vacío y de manera segregada, almacenándose las de sentina en un depósito para su decantación y posterior evacuación y vertiendo las grises directamente al alcantarillado público.

La instalación se segrega en diferentes equipos para dar servicio de manera independiente y adaptarse además a las fases constructivas de la remodelación del nuevo puerto. Dado que las aguas de sentina deben ser tratadas de manera diferente a las aguas grises se instala un equipo para la recogida de aguas de sentina con toma en la gasolinera y se instalan dos equipos independientes para la recogida de aguas grises, un primer equipo para la recogida de las aguas grises de los muelles Barceloneta, Rellotge y Pescadors que además engloba los edificios de Recepción y Club Lounge y una toma en la gasolinera (junto a la de aguas de sentina) y un segundo equipo que da servicio a todo el muelle de España. Las aguas de sentina se recogen mediante una instalación que funciona por vacío. Esta instalación se compone por un Centro de Vacío y Tratamiento (CBT) situado en la sala de máquinas (ésta se encuentra detrás de los nuevos pañalones ubicados delante del museo) que con una bomba de vacío genera el vacío en todo el circuito y mediante la abertura o cierre de una válvula de vacío situada en el CRR (Centro de Recogida de Residuos) de la gasolinera se succionan las aguas de sentina. (Ver esquema adjunto, fig. 1)

El CBT se compone de:

- Un depósito que almacena de las aguas de sentina para que estas puedan decantar, segregando así los hidrocarburos del agua y permitiendo de esta manera verter las aguas limpias a alcantarilla y llevar los hidrocarburos a vertedero controlado.

- Una bomba de vacío que genera el vacio en todo el circuito cerrado y que se activan mecánicamente a la abertura de la válvula de vacio situada en el CRR.

- Un pequeño depósito de Inox de 100 litros y una bomba sumergida centrífuga para el vertido del agua segregada a alcantarilla.

- Accesorios de conexión, valvuleria y demás elementos necesarios para el correcto funcionamiento y control de la instalación.

- Como capítulo opcional se puede instalar una bomba de impulsión de los hidrocarburos a contenedor de recogida o camión de transporte a vertedero controlado.

El CRR se compone de:

- Devanadera para recogida de manguera

- Manguera y lanzas para succionar

- VBE (válvula de vacío para evacuación)

RECOGIDA DE AGUAS GRISES

Las aguas grises se evacuarán mediante dos equipos independientes (uno por fase de instalación), pero de la misma tipología, estos equipos funcionan de manera similar al equipo de evacuación de aguas de sentina, pues trabaja igualmente en vacío.

Cada uno de estos dos equipos se compone de una EBAR (Equipo de Vacío de Aguas Residuales) situado en la sala de maquinas. En el caso del equipo para el muelle de España además de la EBAR se sitúan tres torretas de toma con una VBE en cada una de ellas. En el caso del equipo para los muelles de Barceloneta, Rellotge y Pescadors se sitúan tres torretas con una VBE en cada una de ellas, tres tomas en el edificio Recepción con tres VBE, una toma en el edificio Club Lounge con una VBE y una última toma en la gasolinera ubicada dentro del CRR de las aguas de sentina con una VBE (comentar que aunque esté ubicada en el mismo CRR que las aguas de sentina ésta está totalmente segregada). (Ver esquema adjunto fig. 2).

Cada una de las EBAR se compone de:

- Un depósito en INOX de almacenaje intermedio previo a vertido a alcantarillado

- Una bomba de vacío que genera el vacio en todo el circuito cerrado y que se activan mecánicamente a la abertura de cualquiera de las válvulas situadas en su circuito.

- Dos bombas centrífugas para vertido por impulsión al alcantarillado público

- Accesorios de conexión, valvuleria y demás elementos necesarios para el correcto funcionamiento y control de la instalación.

- Como capítulo opcional y dado que las EBAR’s de las dos fases estarán interconectadas cabe la posibilidad de instalar una segunda bomba de vacío en la primera fase de ejecución.

Cabe destacar que todos los puntos de toma se unen a los equipos CBT o EBAR respectivamente mediante tubería de polietileno de alta densidad de diferentes diámetros, según necesidades. La instalación de estas tuberías será mediante abrazaderas o abarcones de plástico polimérico para evitar la corrosión del ambiente marino e irán ancladas a los mulles en el espacio destinado a ellas. Si es necesario la instalación de toda la tubería o parte de ella se realizará mediante el uso de pontona.